红虾虾仁的冻干

以红虾虾仁为研究对象,以干燥虾仁的复水比、复水前后体表彩度C1、C2和复水后硬度、弹性、咀嚼性为基础的综合值作为产品的工艺指标,研究红虾虾仁的真空冷冻干燥工艺。

红虾(solenoceramelantho),学名中华管鞭虾,一年生的底栖甲壳动物,分布于中国东海、马来西亚等海域,是桁杆拖虾作业及沿海定置张网的重要捕捞对象。虾仁水分含量较多、肌纤维较细、组织蛋白结构松软、营养价值高、脂肪含量低、肉质鲜嫩。

新鲜鱼虾含水量高,有的可达80%以上,极易发生腐败变质,因此水产品原料必须及时采取有效的加工措施。干燥是水产品加工的重要方法之一,可提高制品保藏性,同时又可使产品重量减少,从面降低包装、储存和运输成本。

真空冷冻干燥是将含水物料冻结后,保持冰冻状态,在真空环境下加热,使冰升华成蒸汽并排出,从而脱出物料中水分获得冻干制品的过程。通过对红虾虾仁的真空冷冻干燥参数的研究,确定最佳的虾仁真空冷冻干燥工艺(表2.7)。

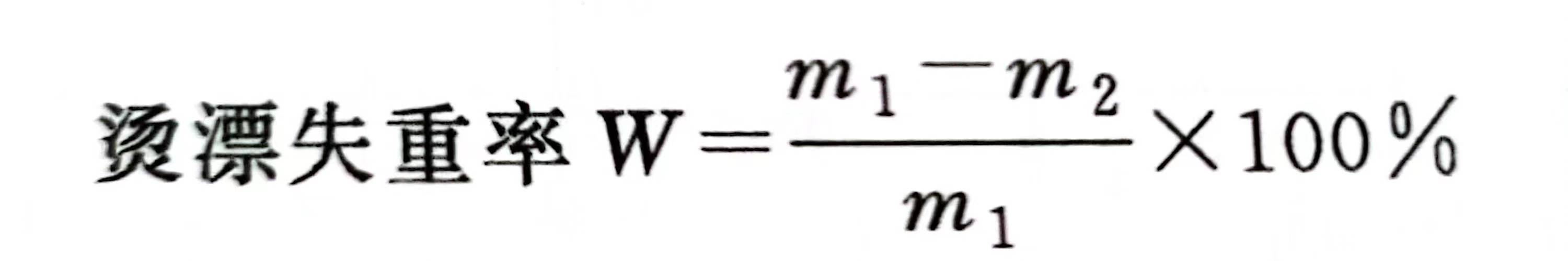

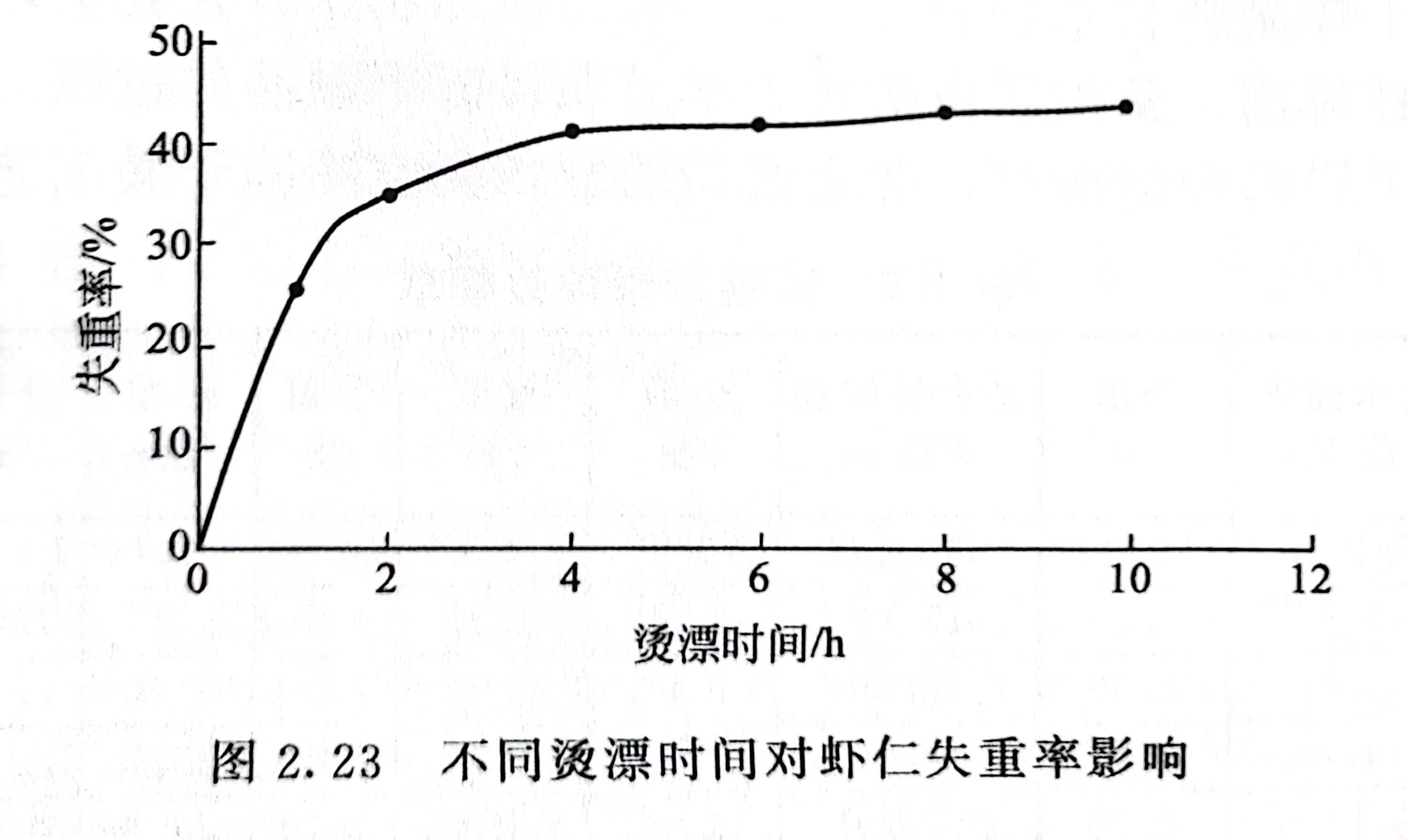

1.1 红虾虾仁干燥产品的制备流程 原料→解冻→清洗→挑选→烫漂→沥水→预冻→真空冷冻干燥→检测。 解冻:将虾仁放在5℃冰箱中缓慢解冻。 挑选:解冻清洗后,先剔除残缺断损的虾仁,再挑选个体完整、长度在3cm左右、大小相近的虾仁。 烫漂:将预处理好的虾仁放在一定浓度的NaCl溶液中烫漂,烫漂温度100℃,烫漂时间取 0min、0.5min、1.0min、2.0min、4.0min、6.0min,从失重率、硬度、弹性、咀嚼性4个指标中选取3个最佳参数。烫漂失重率公式: 式中,W为烫漂失重率,%;m1为烫漂前虾仁的质量,g;m2为烫漂后虾仁的质量,g。 预冻:将烫漂好的红虾虾仁放在-30℃冰箱中预冻2.0h。 真空冷冻干燥:开启冷阱并设定加热板温度,待冷阱温度达到-86℃后打开真空泵,直到原料的湿基含水率降到3.0%左右,真空冷冻干燥操作结束,取出冻干制品。 1.2 烫漂工艺对虾仁干燥的影响 在烫漂时适当添加NaCl,可以使烫漂液渗透压增加,加快烫漂原料的水分流失,从而缩短烫漂的时间;同时,NaCl也是食品中重要的添加剂和调味剂,对产品的风味具有重要影响,本试验选用NaCl浓度为1.0%。在烫漂过程中,肌肉脱水且氢键断裂,蛋白质发生热变性,对虾仁蛋白质的二级结构产生影响,持水力不断降低,使得肌肉组织中的吸附水与部分结合水被释放出来。 (1)烫漂时间对失重率的影响 烫漂时间对失重率的影响如图2.23所示。由图2.23可以看出,随着烫漂时间增加,虾仁的失重率在不断增加;其中在0~2.0min内变化速率较快,2.0min之后速率增加较平缓。 (2) 烫漂时间对质构的影响 烫漂时间对红虾虾仁干燥产品复水后硬度、弹性、咀嚼性的影响如图2.24所示。由图2.24可以看出,随着烫漂时间增加,虾仁的硬度在不断增加,而弹性和咀嚼性则先增大后减小,0~2.0min内变化速率快。 1.3 加热板温度对虾仁干燥的影响

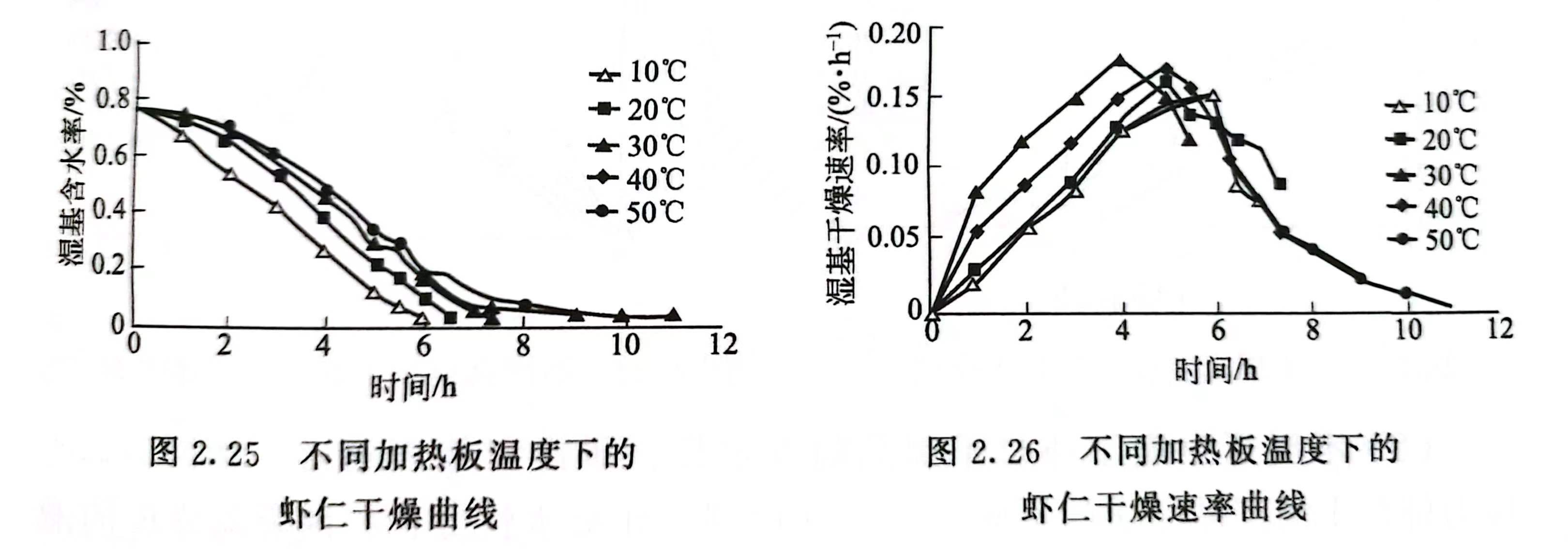

(1)不同加热板温度下虾仁干燥曲线和干燥速率曲线 虾仁在不同的加热板温度下的干燥曲线如图2.25所示。样品含水率随干燥时间增加而降低,随着加热板温度升高,所需干燥时间显著减少。在加热板温度分别为10℃、20℃、30℃、40℃和50℃下将相同质量的虾仁干燥至最终水分含量3.0%左右所需的时间分别为11.1h、9.2h、7.4h、6.5h、6.0h。

在不同的加热板温度下的干燥速率曲线如图2.26所示。干燥速率随干燥时间的增加而先增大后减小,随着加热板温度升高,峰高越来越高,曲线也越来越陡峭。

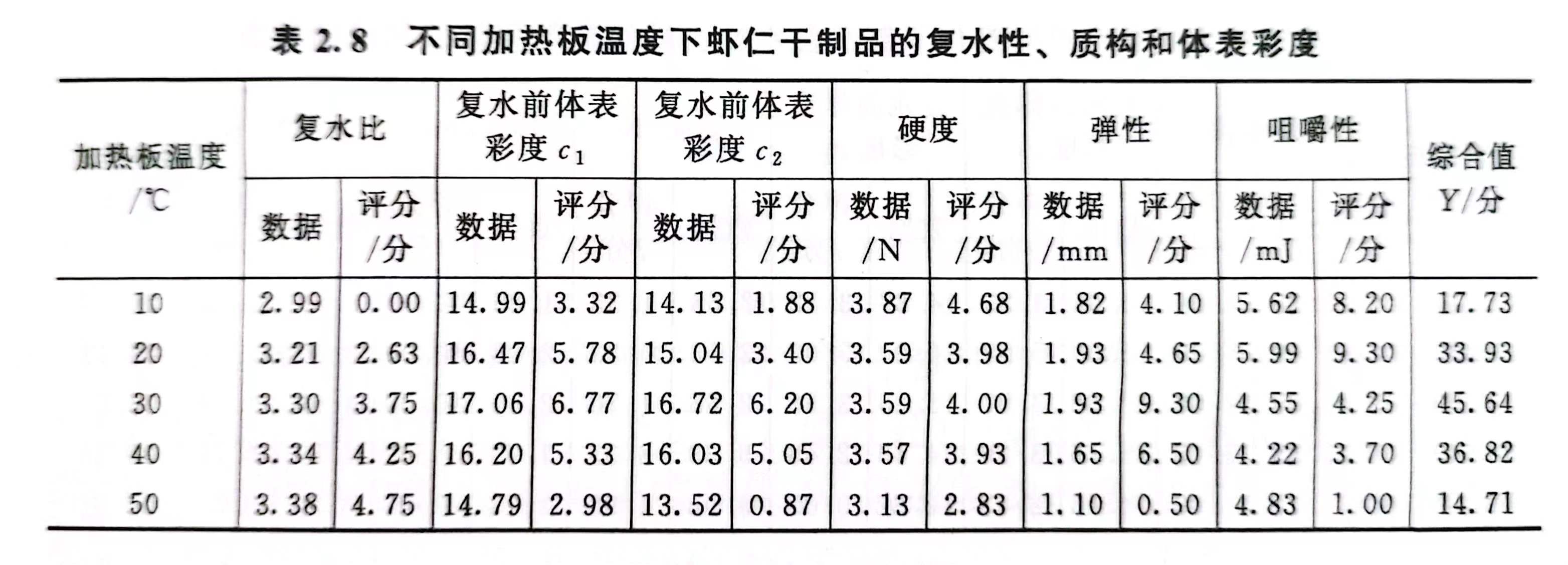

(2)不同加热板温度下虾仁干制品的复水性、质构和体表彩度 如表 2.8所列,在复水性方面,随着加热板温度增加,虾仁的复水性越来越好。在复水前体表彩度方面,随着加热板温度的增加,虾仁的复水前体表彩度先增大后减小,在30℃时达到最大值。在复水后体表彩度方面,随着加热板温度增加,虾仁的复水后体表彩度先增大后减小,也在30℃时达到最大值。在硬度方面,随着加热板温度增加,复水后虾仁的硬度不断减小。在弹性和咀嚼性方面,随着加热板温度增加,虾仁的复水后弹性和咀嚼性都先增大后减小。

1.4 真空度对虾仁干燥的影响

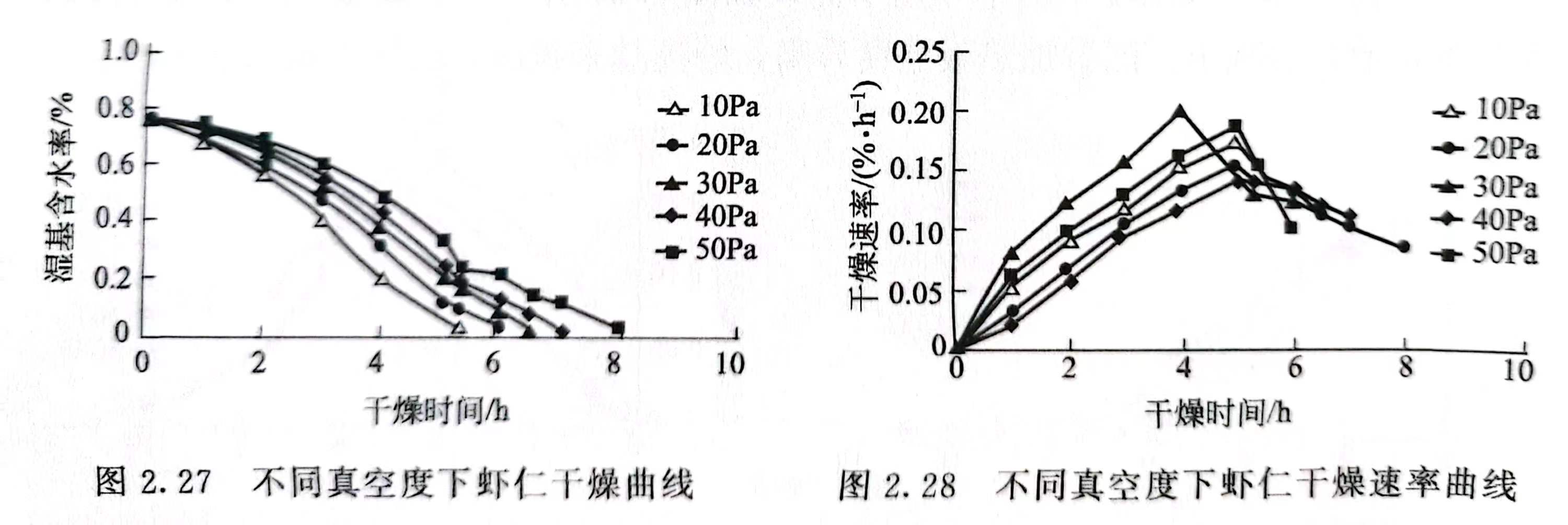

(1)不同真空度下虾仁干燥曲线和干燥速率曲线 虾仁在不同的真空度下的干燥曲线如图2.27所示。样品含水率随干燥时间的增加而降低,随着真空度升高,干燥时间显著减少。在真空度分别为10Pa、20Pa、30Pa、40Pa、50Pa下将等量虾仁干燥至最终水分含量3.0%左右,所需的时间分别为5.3h、6.0h、6.6h、7.2h、8.0h.

在不同的真空度下虾仁的干燥速率曲线如图2.28所示。干燥速率随干燥时间的增加而先增大后减小,随着真空度升高,峰高越来越高,曲线也越来越陡峭。

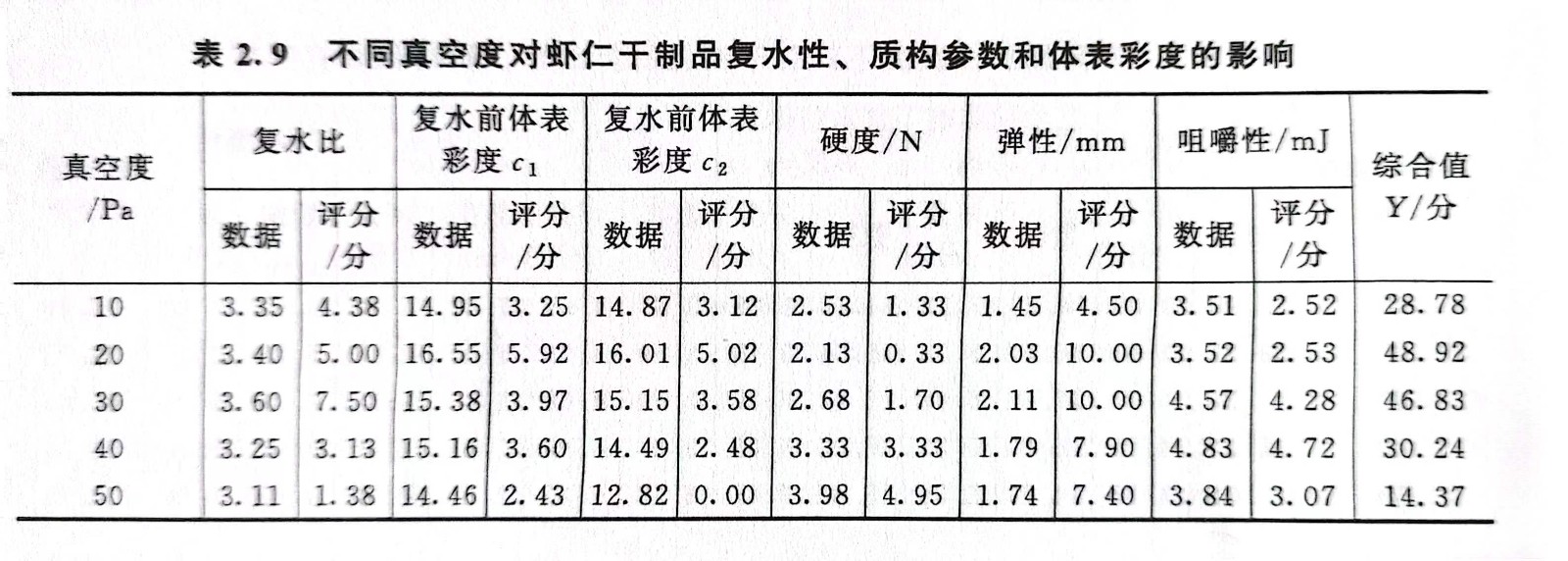

(2) 不同真空度下虾仁干制品的复水性、质构和体表彩度 不同的真空度对虾仁干燥产品品质的影响如表2.9所列,在复水性方面,随着真空度的减小,虾仁的复水性先增大后减小。在复水前体表彩度方面,随着真空度的减小,虾仁的复水前体表彩度先增大后减小,在20Pa时达到最大值。在复水后体表彩度方面,随着真空度的减小,虾仁的复水后体表彩度先增大后减小,也在20Pa时达到最大值。硬度方面,随着真空度的减小,复水后虾仁的硬度先减小后增大,在20Pa时达到最小值。在弹性方面,随着真空度的增大,虾仁的复水后弹性先减小后增大,在30Pa时达到最小值。在咀嚼性方面,随着真空度的增大,虾仁的复水后咀嚼性先增大后减小,在30Pa时达到最大值。

1.5 冷冻干燥工艺响应面分析

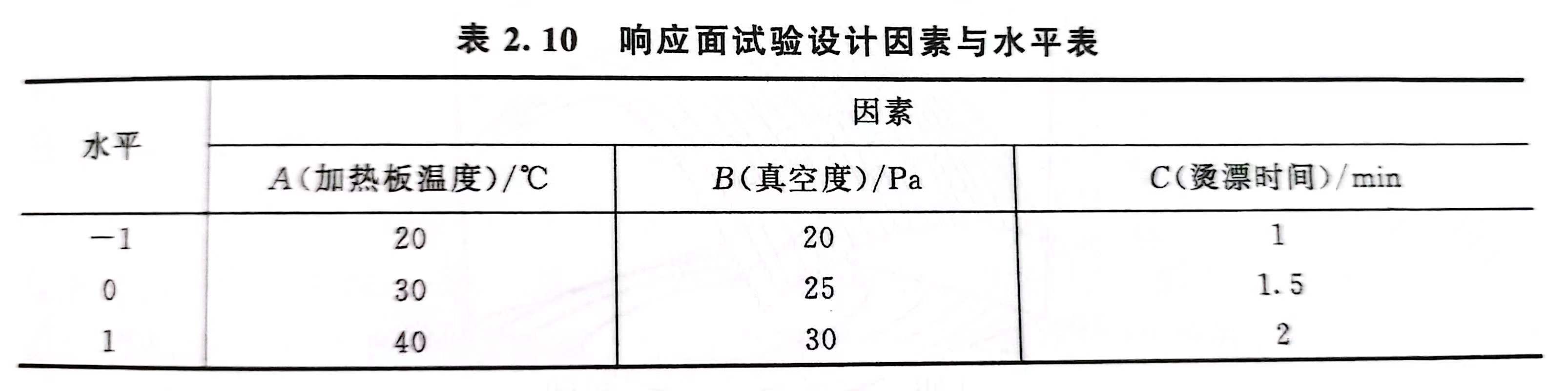

根据Box-benhnken中心组合设计原理,综合分析单因素试验,选取对红虾虾仁干燥工艺影响显著的3个因素:加热板温度、真空度和烫漂时间,设计了3因素3水平的响应面分析试验,响应面试验设计因素与水平表见表2.10。

采用 Design-Expert7.0软件,以加热板温度、真空度和烫漂时间为自变量,综合值为响应值,对试验数据进行回归分析,得到回归方程预测模型为综合值:

Y=﹣233.73475+11.48897A+6.89725B+47.05700C-0.026750AB+0.10600AC+0.36600BC-0.17650A2-0.1443982-20.48900C2

此方程的方差分析情况表见表2.11

回归方程方差分析显著性检验表明,关于红虾虾仁综合值回归出的模型极显P<0.0001,失拟度不显著P>0.05。而且还可以得出R2和校正R2分别是0.9999、0.9998,信噪比远大于临界值4,其值为247.800,由此可知该模型的拟合程度良好。其中一次项A、B、C,二次项A2、B2、C2以及交互项 AC、AB、BC对红虾虾仁综合值都有显著性的影响(P<0.05),所以该模型是非常可信的,可以用来预测最佳冻干工艺条件。

根据回归方程,做出响应面分析图(图2.29~图2.31)

为进一步确定最佳点,在模型数值范围内选择出发点,使用快速上升法进行优化得到的红虾虾仁干燥工艺的最佳方案为:加热板温度31.25℃、真空度22.81Pa、烫漂时间1.43min。在此条件下红虾虾仁干燥产品的综合值为57.43分,与理论预测值58.1368分相比,其相对误差约为1.2%,说明通过响应面优化后得到的方程具有实践指导意义。