四环冻干机—海参的冻干

这里水产品是指海洋、江河、湖泊中可供食用的鱼、虾、贝类等动物性产品,是人们日常非常喜爱的食材种类。海产品冻干的研究涉及面较广,目前关于海产品的冻干有多种鱼类、虾、海马、海参、扇贝柱、牡蛎等。

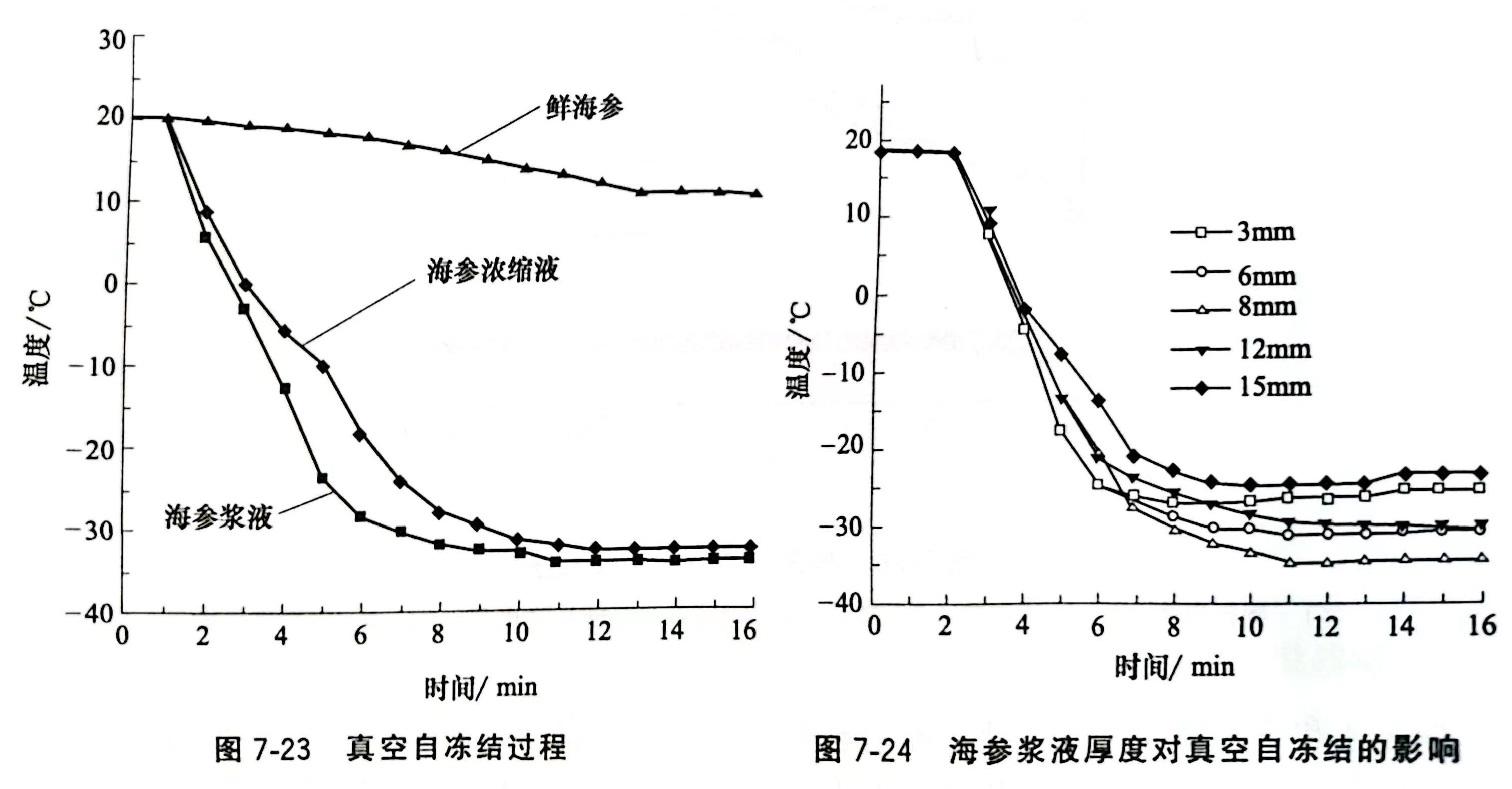

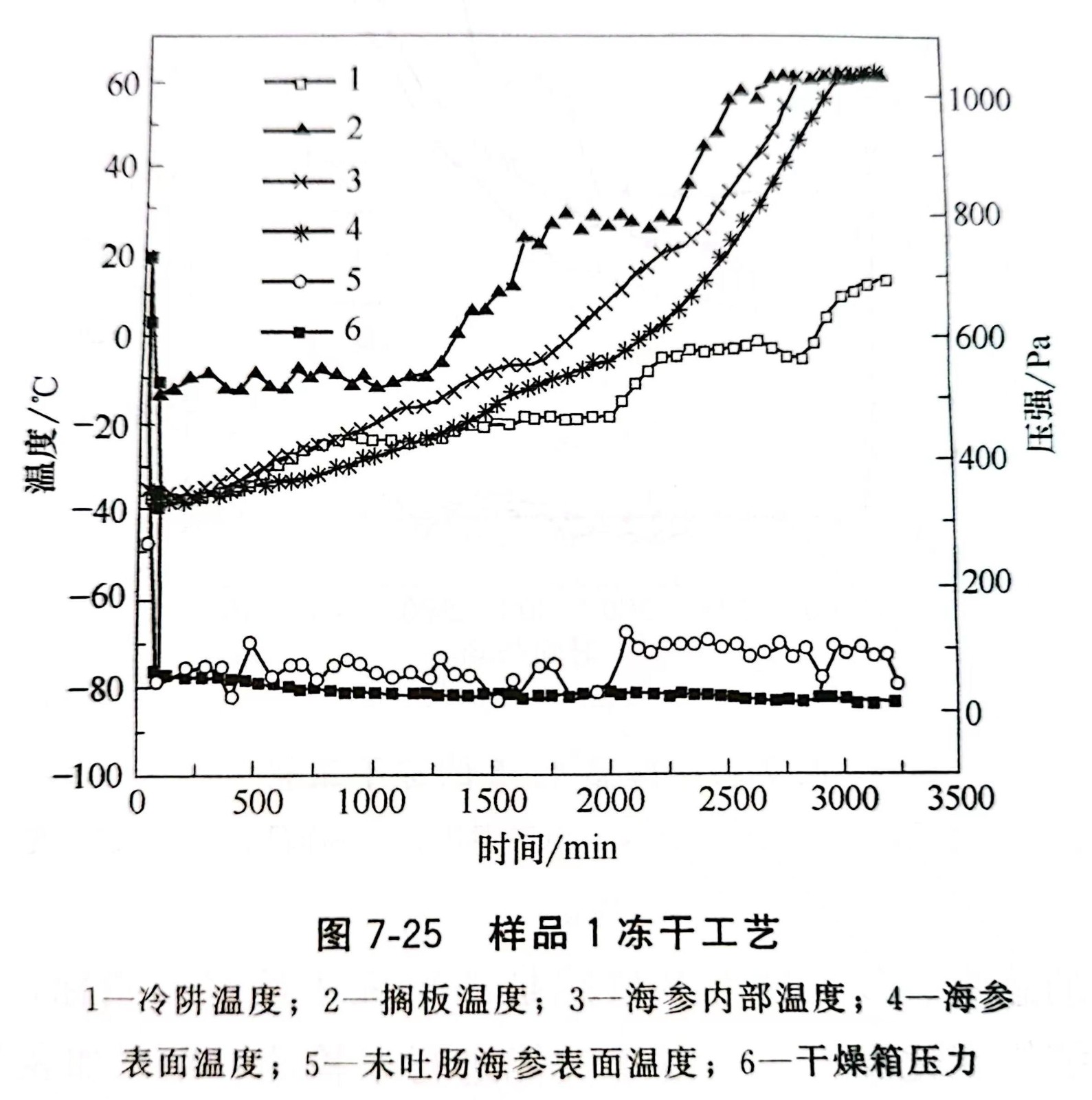

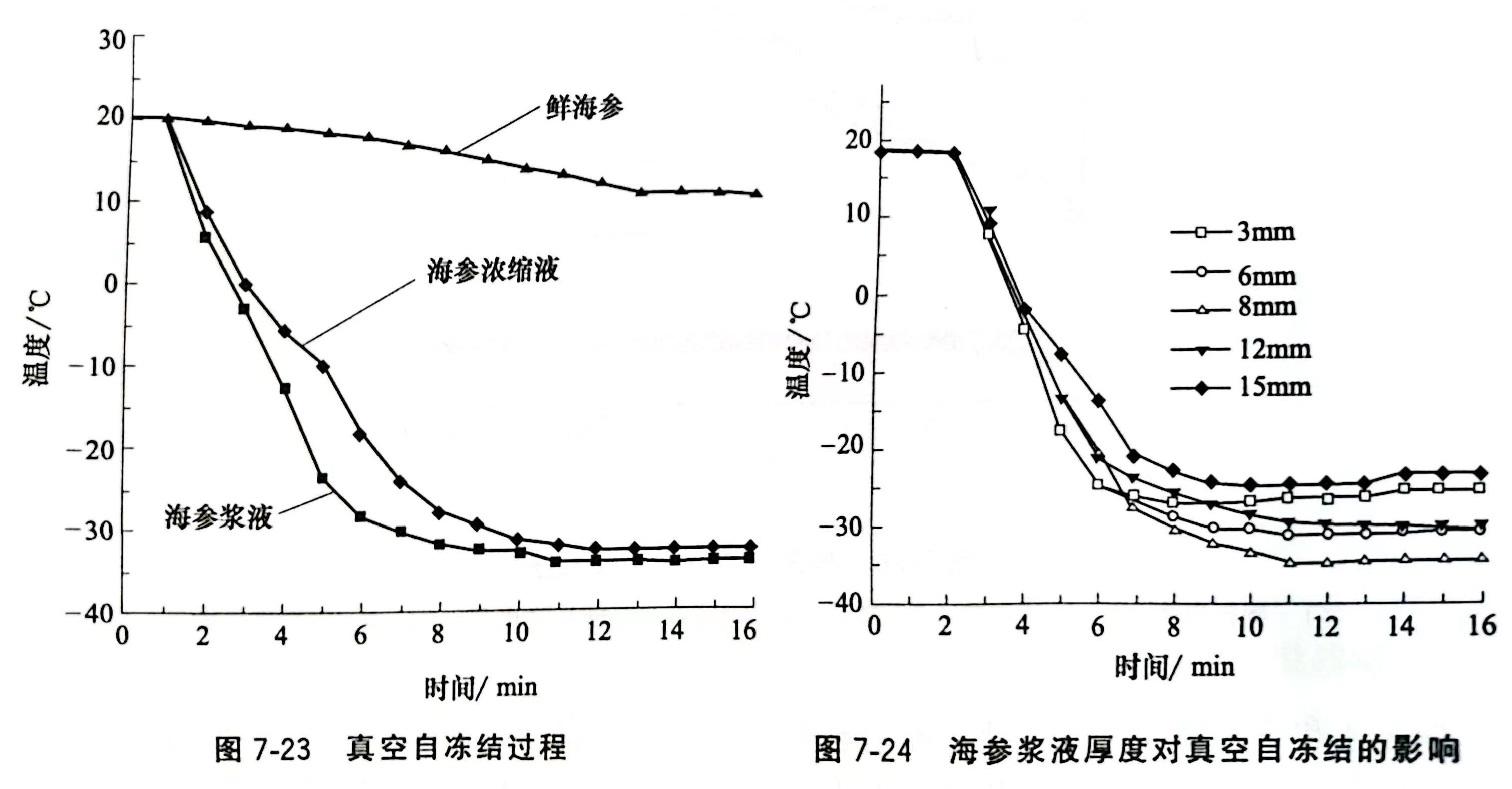

海参营养成分丰富,蛋白质含量高,富含人体所需的各种氨基酸及微量元素。然而海参遇到空气快速氧化,6h 后就会失去原貌,因此,海参的深加工变得异常重要。传统的干海参加工方法导致水溶性及热敏性等营养活性物质损失太大,水发时间长,食用不便。西安工业大学的彭润玲博士对新鲜海参冻干进行了详细研究。实验中使用的是辽宁大连的鲜活刺海参。将鲜活海参取出内脏清洗干净后,进行了5种前处理,分别为:样品 3,海参清水煮开后,再煮30min,然后水发。样品4,海参在多功能食品粉碎机中以3X104r/min 打浆,再往海参浆中加入等质量的水,形成海参浆液。首先用电阻测定法采用自制测量装置测定了海参的共晶点温度,鲜海参肉(含水量86.27%) 、海参浆液和海参浓缩液的共晶点依次为-35℃、-25℃和-30℃。在冻结实验中进行了真空蒸发冻结(抽真空自冻结)实验。在不预冷的情况下,将常温的物料放入冻干箱内,直接抽真空。随着冻干箱内压力降低,物料内的自由水分蒸发加剧,由于外界不提供蒸发潜热,蒸发水分吸收物料本身的热量使之降温而实现冻结。图 7-23为鲜海参肉(切成边长为16mm的小方块)、海参液和浓缩液 (装于∅60mm 培养,料厚8mm)的抽真空自冻结过程,真空度为15Pa。实验发现鲜海参肉,采用真空蒸发无法实现自冻结,而海参浆液可实现真空自冻结,最低温度达-34℃;海参浓缩液也可实现真空自冻结,最低温度为一32℃,均低于其共晶点温度。海参打浆液厚度分别为3mm、6mm、9mm、12mm、15mm 时,真空自冻结过程中温度随时间的变化如图 7-24 所示,海参浆液厚度不仅影响降温速率,还影响其最终冻结温度。厚度太小,可冻结的最终温度高,厚度太大,不仅降温速率慢,可达到的最终冻结温度也高。通过对试验结果的统计分析可知,厚度约为8mm 时,降温速率最快。

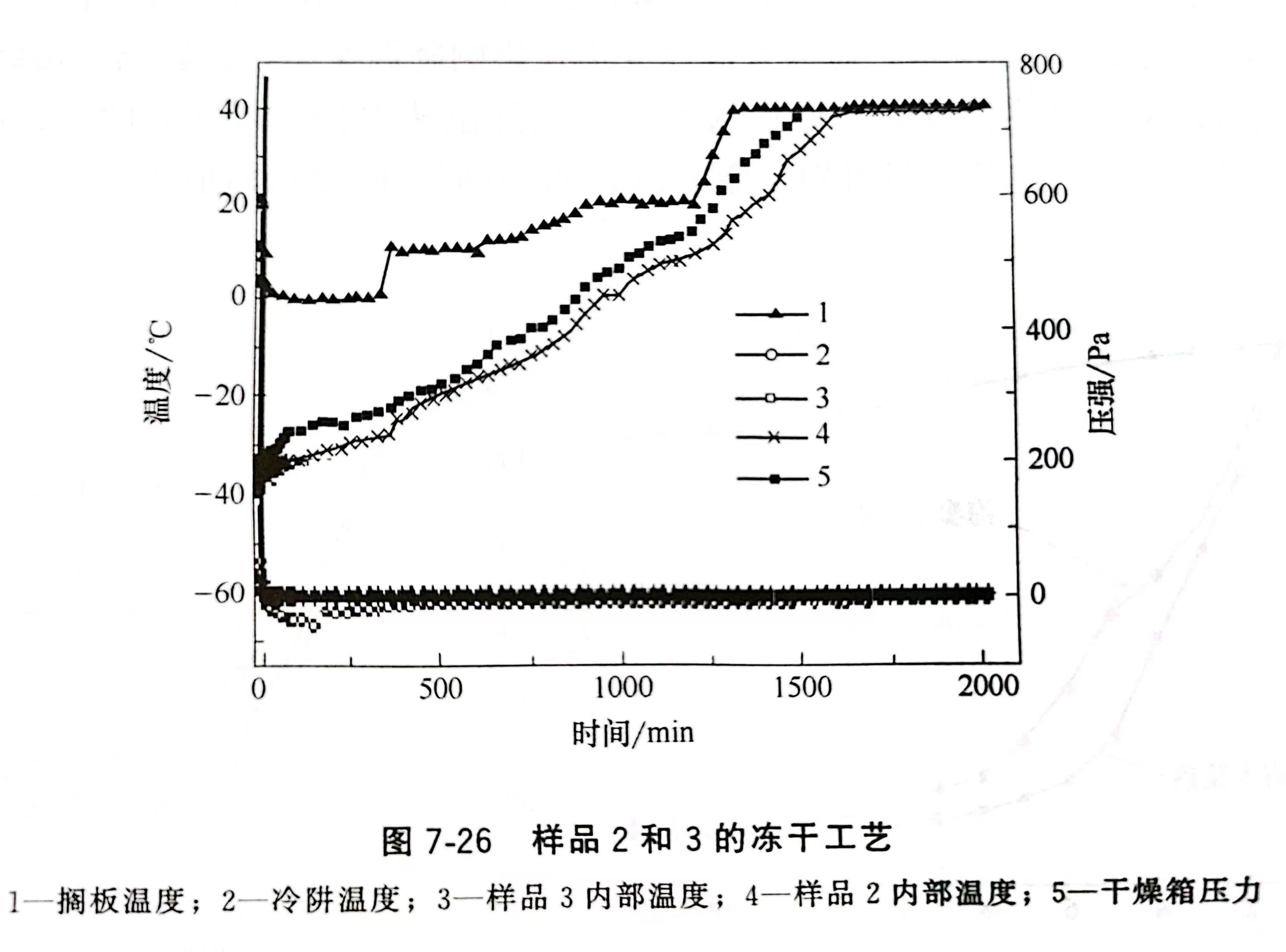

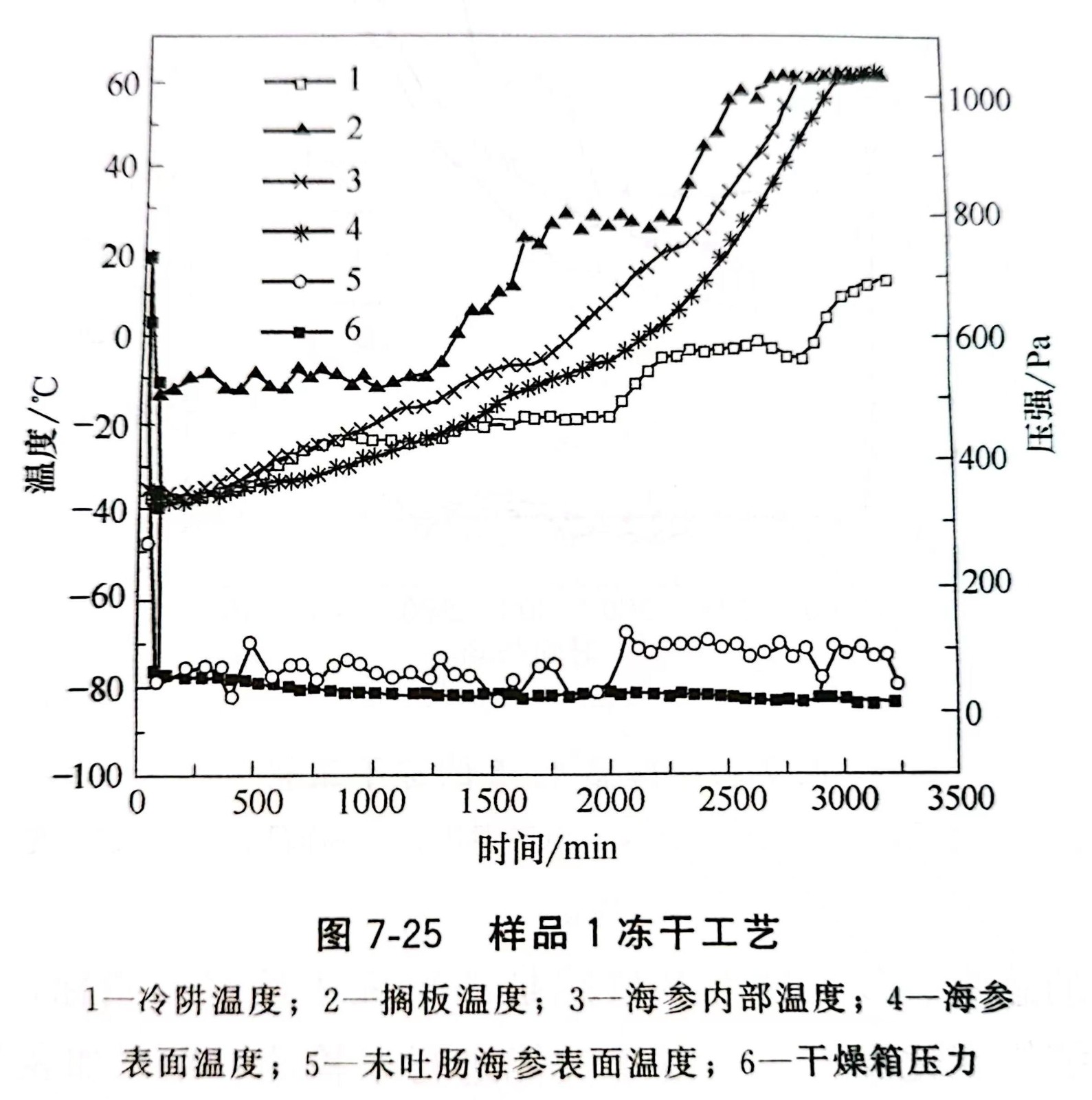

样品1用冰箱冻结到-40℃后放入冷冻干燥机中进行冻干,工艺如图7-25所示,冻干过程中海参内部温度随时间的变化曲线为3,表面温度随时间的变化曲线为4,二次干燥阶段搁板控制温度提高到60℃,干燥900min 后,结束干燥,干燥后含水率为5.69%,达到生物材料冻干要求,但干燥总时间很长,为3200min,若实际生产则干燥效率太低,成本太高。

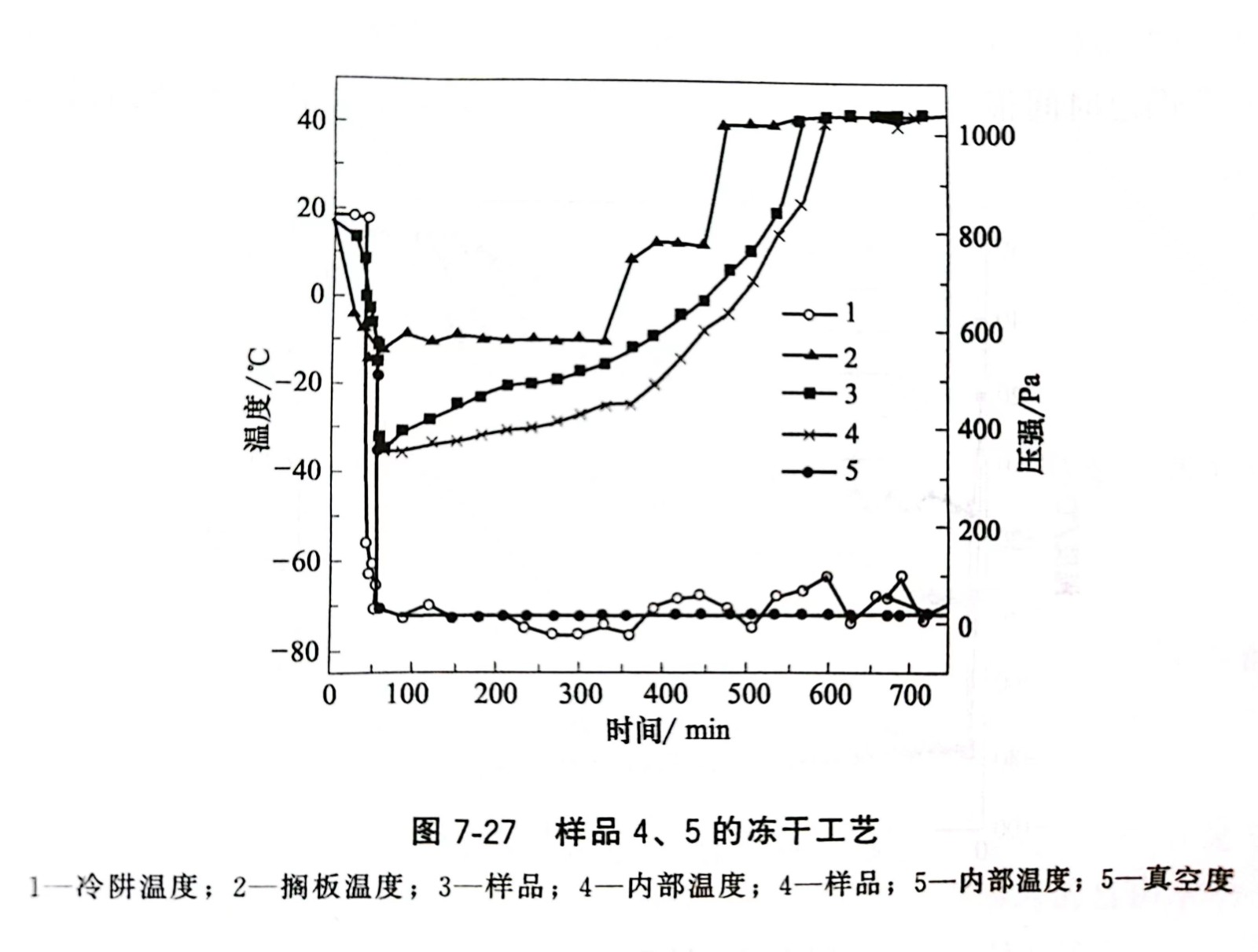

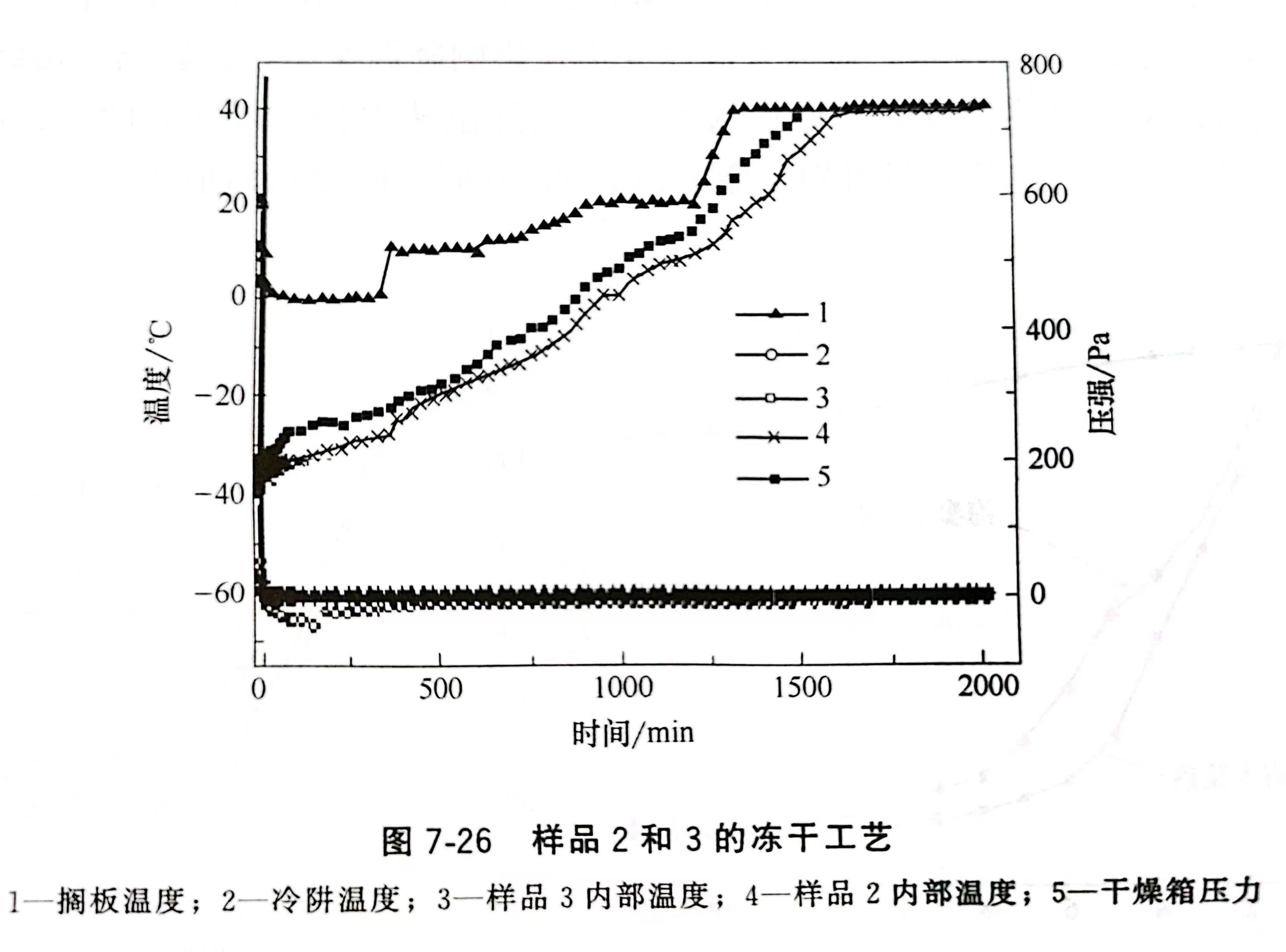

为采用辐射加热,样品2和样品3 冰箱冻结到-40℃后,在冷冻干燥机上进行冻干,冻干工艺如图 7-26 所示,二次干燥阶段搁板控制温度未超过 40℃。

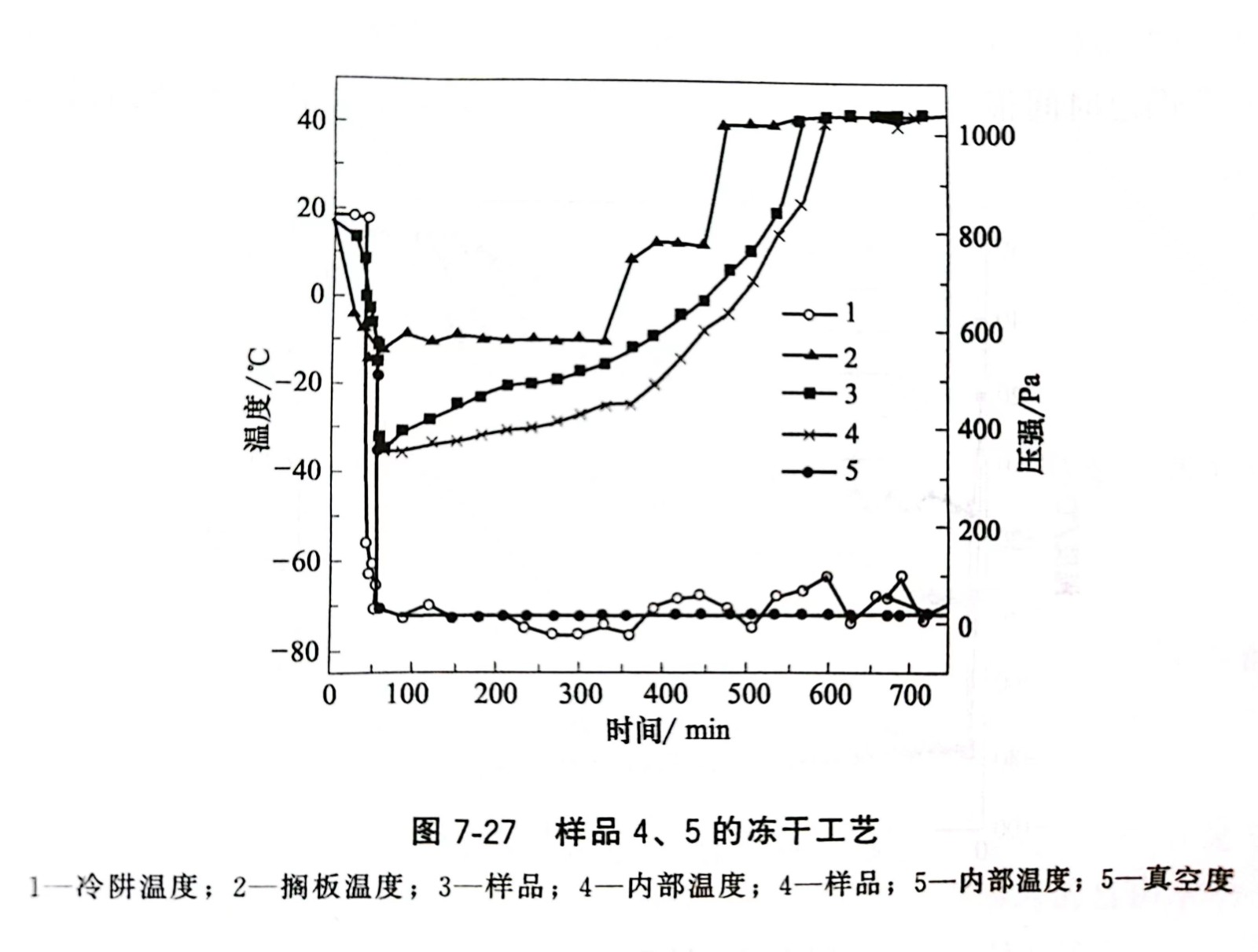

为采用辐射加热,样品2和样品3 冰箱冻结到-40℃后,在冷冻干燥机上进行冻干,冻干工艺如图 7-26 所示,二次干燥阶段搁板控制温度未超过 40℃。 样品4和5采用真空自冻结,冻结速率快,形成冰晶小,有利于得到较小的粉体粒径且比搁板和冰箱冻结耗时少,装料厚度为8mm,在冷冻干燥机采用真空自冻结的冻干工艺如图7-27 所示,二次干燥阶段搁板控制温度未超过40℃,以最大限度保存海参各种活性物质。

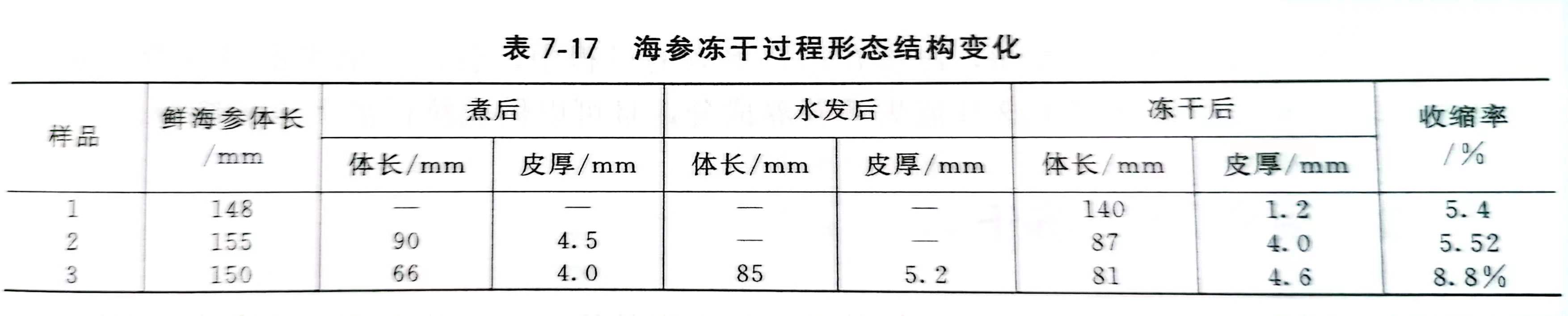

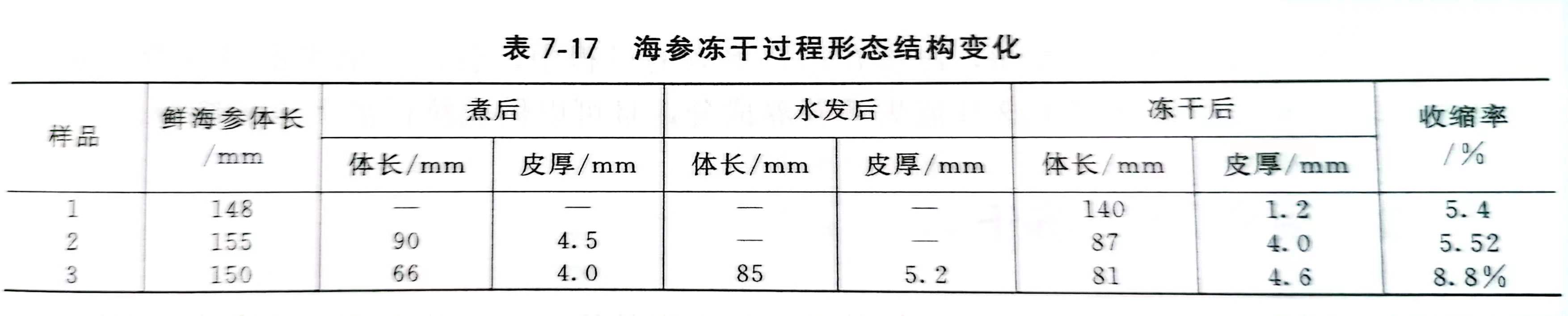

样品4和5采用真空自冻结,冻结速率快,形成冰晶小,有利于得到较小的粉体粒径且比搁板和冰箱冻结耗时少,装料厚度为8mm,在冷冻干燥机采用真空自冻结的冻干工艺如图7-27 所示,二次干燥阶段搁板控制温度未超过40℃,以最大限度保存海参各种活性物质。 整个海参冻干后的感观、复水特性及口感是评价冻干质量的指标,因此对样品 1~3整个海参冻于过程形态结构变化和冻干后复水性能进行了检测,结果如表 7-17 所示。

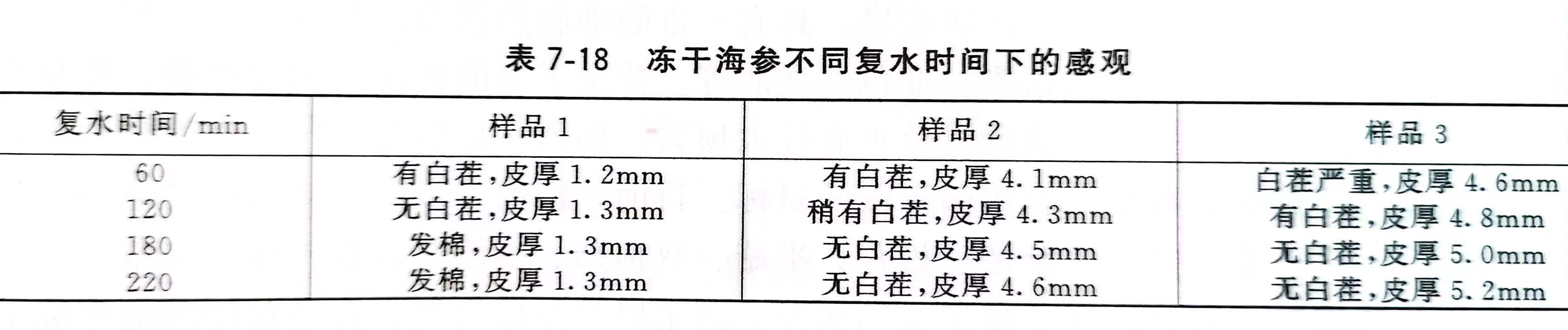

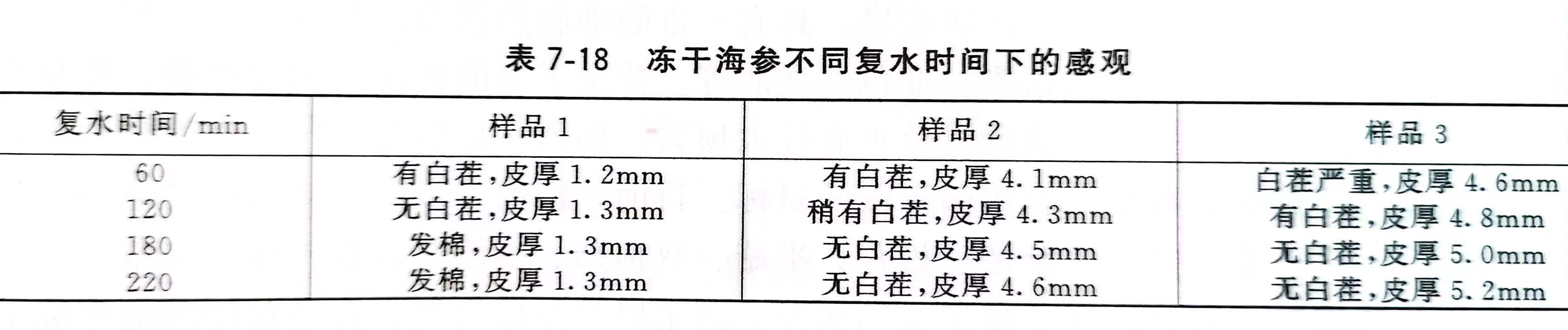

整个海参冻干后的感观、复水特性及口感是评价冻干质量的指标,因此对样品 1~3整个海参冻于过程形态结构变化和冻干后复水性能进行了检测,结果如表 7-17 所示。 将冻干海参浸泡在 22℃的纯净水中,观察复水过程中海参形态的变化,检测结果列于表7-18。

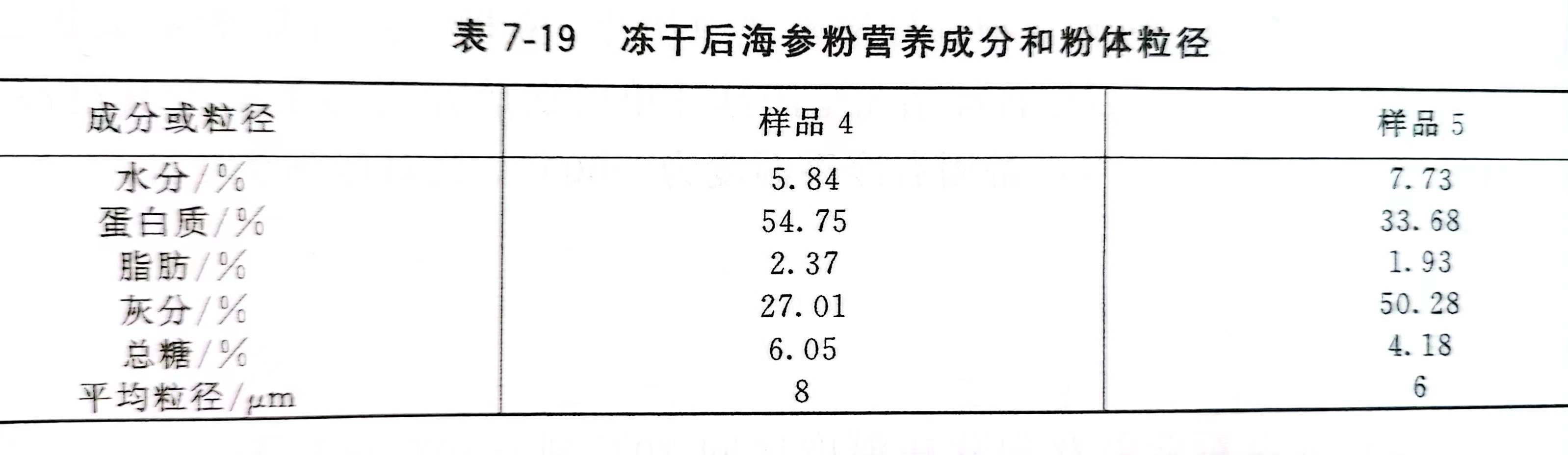

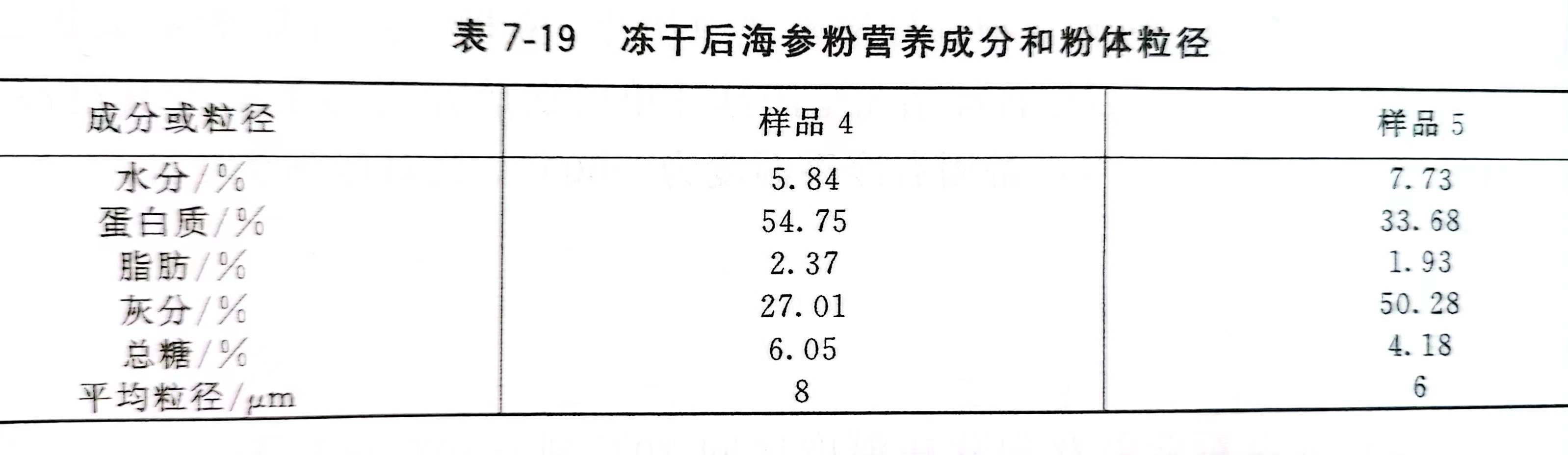

将冻干海参浸泡在 22℃的纯净水中,观察复水过程中海参形态的变化,检测结果列于表7-18。 样品 3与2不同之处是煮的温度高,且时间长,煮后体长缩小56%,水发后,膨胀至活体海参的56.6%,皮厚为5.2mm,比样品2厚,刺明显,颜色较深,冻干后颜色为深灰色,冻干后收缩率为 8.8%,240min 复水后可恢复至冻干前状态,颜色为黑褐色,切口处无白茬,为奶黄色,口感好,无发绵、发渣感。样品 4 和样品 5海参冻干后为海参粉,其营养成分和粉体粒径是评价干燥质量的指标。因此对样品 4 和样品 5 海参检测了冻干后的营养成分和粉体粒径,检测结果见表7-19。

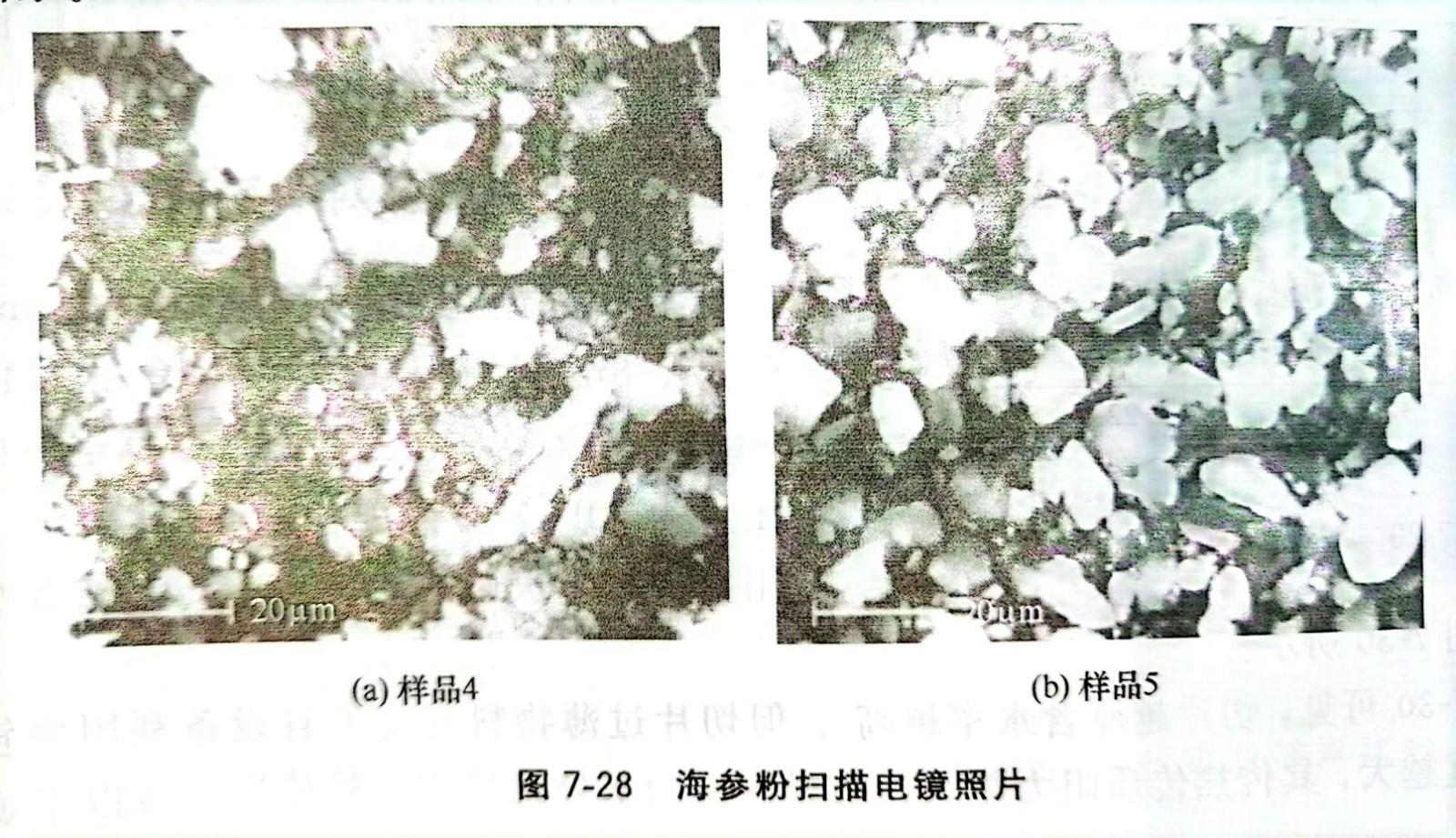

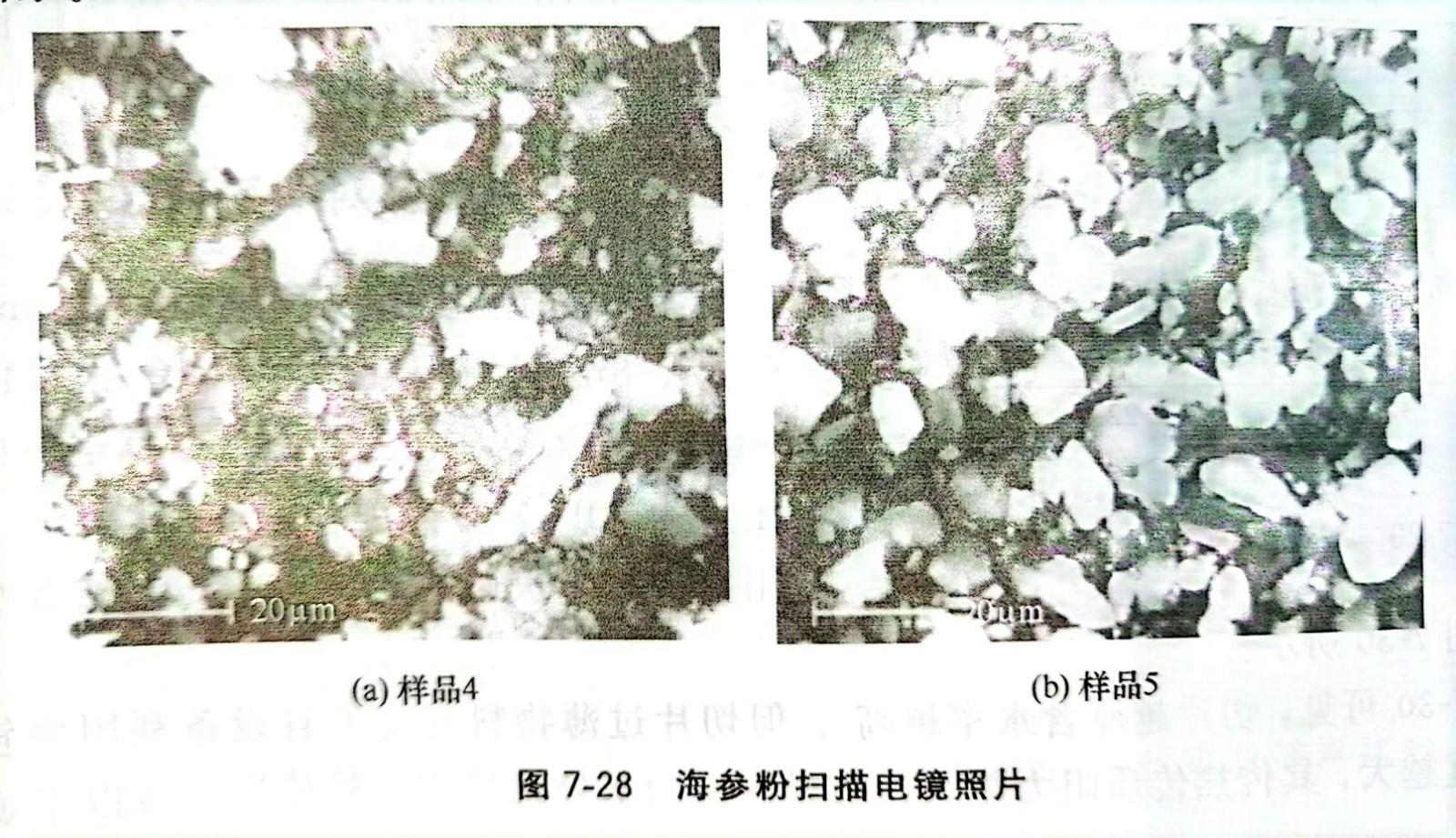

样品 3与2不同之处是煮的温度高,且时间长,煮后体长缩小56%,水发后,膨胀至活体海参的56.6%,皮厚为5.2mm,比样品2厚,刺明显,颜色较深,冻干后颜色为深灰色,冻干后收缩率为 8.8%,240min 复水后可恢复至冻干前状态,颜色为黑褐色,切口处无白茬,为奶黄色,口感好,无发绵、发渣感。样品 4 和样品 5海参冻干后为海参粉,其营养成分和粉体粒径是评价干燥质量的指标。因此对样品 4 和样品 5 海参检测了冻干后的营养成分和粉体粒径,检测结果见表7-19。 将海参打浆后冻干不仅完整保留了海参的营养活性,营养成分均衡合理,且可干燥成粒径较小的超细粉末,有利于人体的吸收。海参浆液和浓缩液冻干后粉体的显微照片如图7-28所示。

将海参打浆后冻干不仅完整保留了海参的营养活性,营养成分均衡合理,且可干燥成粒径较小的超细粉末,有利于人体的吸收。海参浆液和浓缩液冻干后粉体的显微照片如图7-28所示。

海参浓缩液的检测结果可知,海参在用热水煮的过程中,会流失很多水溶性营养成分。将海参浓缩液冻干不仅保存了这些流失的营养成分,且可以做成粒径很小的海参粉。