鹿茸的冻干实验

根据实际需求分别开展了切片茸和整枝茸的冻干实验,很明显,切片茸的冻干节能省时,适用于直接用户;而整枝茸冻于更适合于商业化产品。鉴于在过高和过低的温度下,蛋白质容易变性,酶可能失活,在冻干过程中限定了较低的升温速率,并确定干燥工艺中物料的温度不低于-25℃、不高于45℃,没有考虑节能和节时的工艺优化问题。

1.1 切片鹿茸冻干工艺

切片鹿茸冻干的工艺流程包括:鲜茸清洗→切片装盘称重→预冻结→真空冷冻干燥→真空包装。

首先将鲜茸清洗。清洗时注意要将鲜茸锯口向上,用柔软的毛刷蘸温碱水 (40℃) 反复刷洗,再用清温水刷洗2次,最后用灭菌纱布擦干。清洗后将鹿茸切成厚度约为4mm 的薄片,放入灭菌干燥的玻璃器皿中,对其进行称重。称重后的鹿茸片平铺在钢制方盘中,并送人冻干室置于搁板上,见图 6-27。

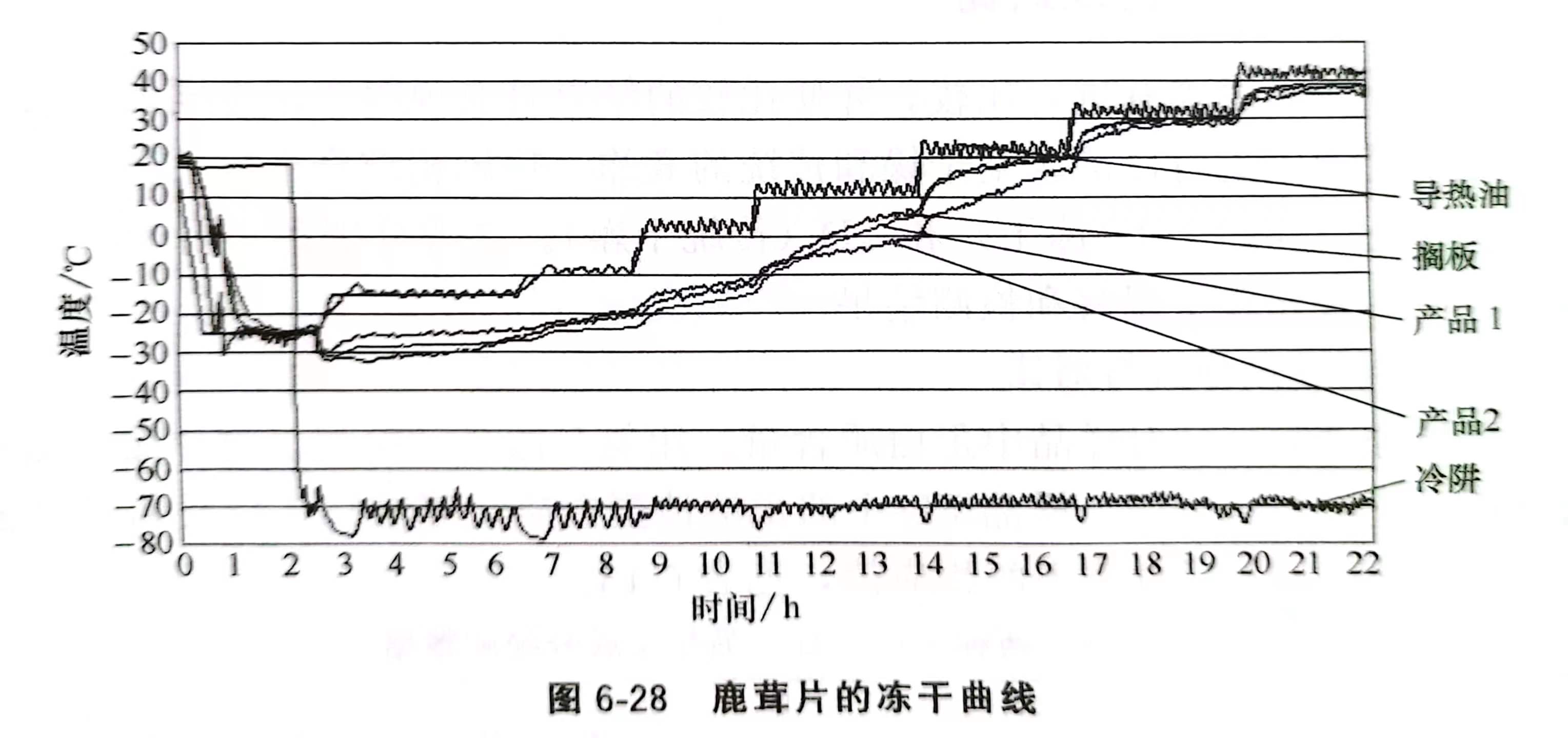

由于鹿茸的共晶点温度为-15℃,而搁板与物料间的温度差为10~15℃,所以搁板的温度被设定为-30℃。冻结阶段耗时1.5h,冻结的鹿茸片的温度约-25℃。鹿茸的预冻结完成后,给冻干机的捕水器制冷。当捕水器的温度降低到-40℃后,开启真空泵。当冻干室的压力降低到40Pa时,为搁板加热。此后,搁板的温度分段升高并保持一段时间,由冻干机按设定温度自动控制。具体温度与时间的关系见图6-28中的冻干曲线。

当物料的温度持续升高,并接近搁板最终温度45℃时,认为达到了冻干终点。此时关闭冻干室与冷阱之间的阀门一段时间,观察冻干室的压力。若压力不再明显变化,则可以进一步证实冻干终点的达到。达到冻干终点后,为冻干室放气,开启箱门,取出干燥的鹿茸片,并称重和计算脱水率。顶部和中段鹿茸的脱水率分别为81.5%和 73.5%。经测量,冻干后鹿茸片的含水率约为2%。将冻干后的鹿茸片真空包装,防止回潮,见图 6-29。真空包装的鹿茸片在常温下存放3年,没有变质。

1.2 整枝鹿茸的冻干

整枝鹿茸的冻干。其工艺路线包括: 鲜茸清洗→整支称重→预冻结→真空冷冻干燥→真空包装。

选择品相好而且适度尺寸的整枝鹿茸并用软毛刷将其刷洗。考虑到整枝鹿茸冻干过程中,脱水阻力主要来自于鹿茸的皮层,所以在冻结的鹿茸顶部及中间段用钢针扎孔。孔深大于2mm,孔距约1cm,控制孔径小于0.5mm 以防止影响产品的外观。经预处理后的鹿茸放回冰箱中冻结备用。

在冻干室的搁板上放置一个底面有绝热层保护的电子秤,并在电子秤盘的上表面铺一层竹片。当搁板的温度低于-30℃时,将冻结的鹿茸摆放在竹片上,防止鹿茸与任何金属件接触。冷阱温度低于-40℃时,开启真空泵,使冻干室的压力降低至 20~40Pa。冻干过程中,鹿茸的受热主要来自其上层搁板的热辐射。为防止鹿茸过热致使营养成分变质、失活和防止鹿茸内部的融化,严格控制了搁板的温度。搁板的温度以每 3.5h升高10℃的速率,由-30℃升高到80℃。由于在物料下面垫加了具有隔热作用的竹片,所以鹿茸的温度始终未高于45℃。在此期间,为强化传热,当压力低10Pa 时,采用了循环压力法。循环周期内,压力升幅为 40~50Pa,保持10~15min。共进行了约 10 个循环周期。冻干终点的判断是称重法。当电子秤的读数在30min内的变化值小于1g 时,冻干终止。总的冻于时间为 40~60h,整枝鹿茸的脱水率为 50%~60%,因鹿茸的品种、成熟程度,贮存时间以及物理因素而各异。

冻干鹿茸性质检测及对比

为与传统方法干燥的鹿茸进行比较,并使比较的结果具有说服力,将同时采自同一只梅花鹿上的两枝鹿茸分别进行冷冻真空干燥和传统的煮炸、热风相结合干燥,分别得到两个干燥样品,依次标记为样品FD(冻干)和TD(传统干燥)。二者分别都进行了物理性状观察和化学成分检测,并比较了观察和检测结果。

2.1 样品化学成分分析与对比

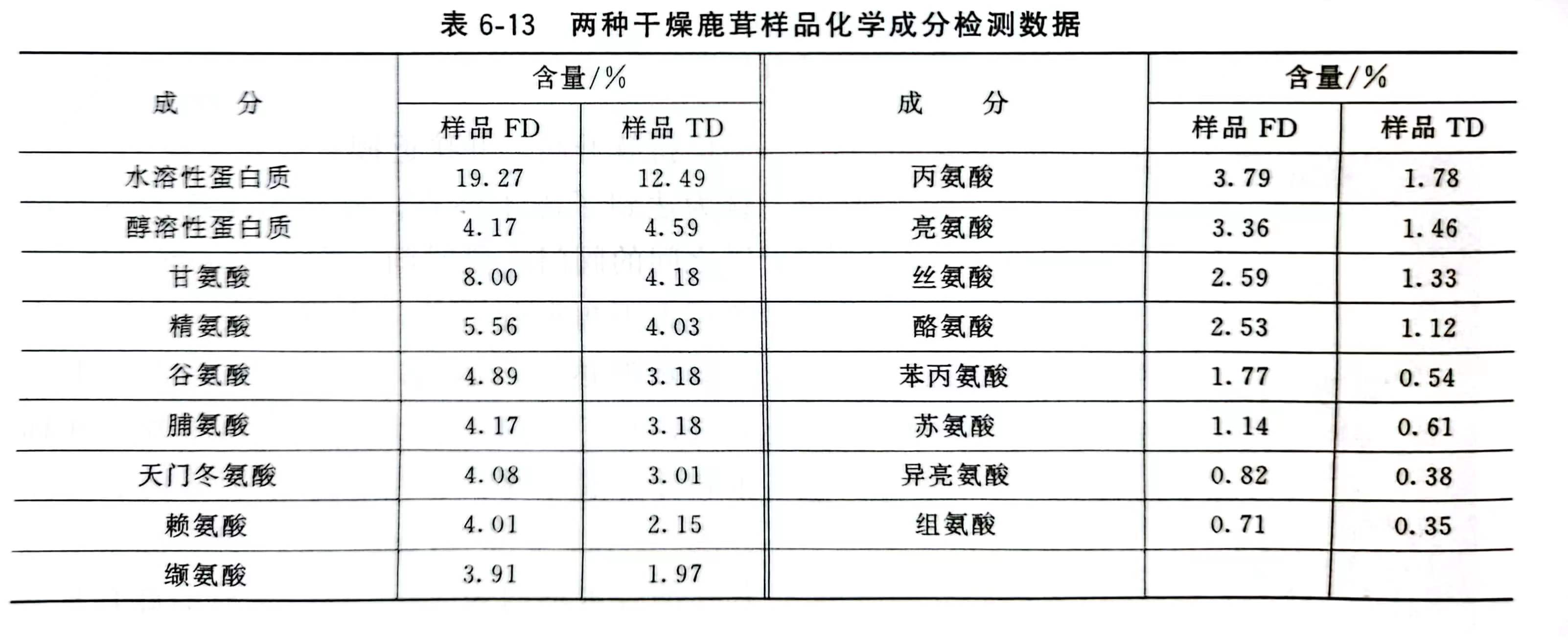

分别用紫外分光光度计对样品中蛋白质含量、用氨基酸自动检测仪对样品中氨基酸含量进行定量分析。分析结果表明,样品 FD 中的水溶性蛋白质、醇溶性蛋白质和各种氨基酸的含量都不同程度地高于样品 TD 中的相应值,见表 6-13。

2.2 样品物理形貌观察与对比

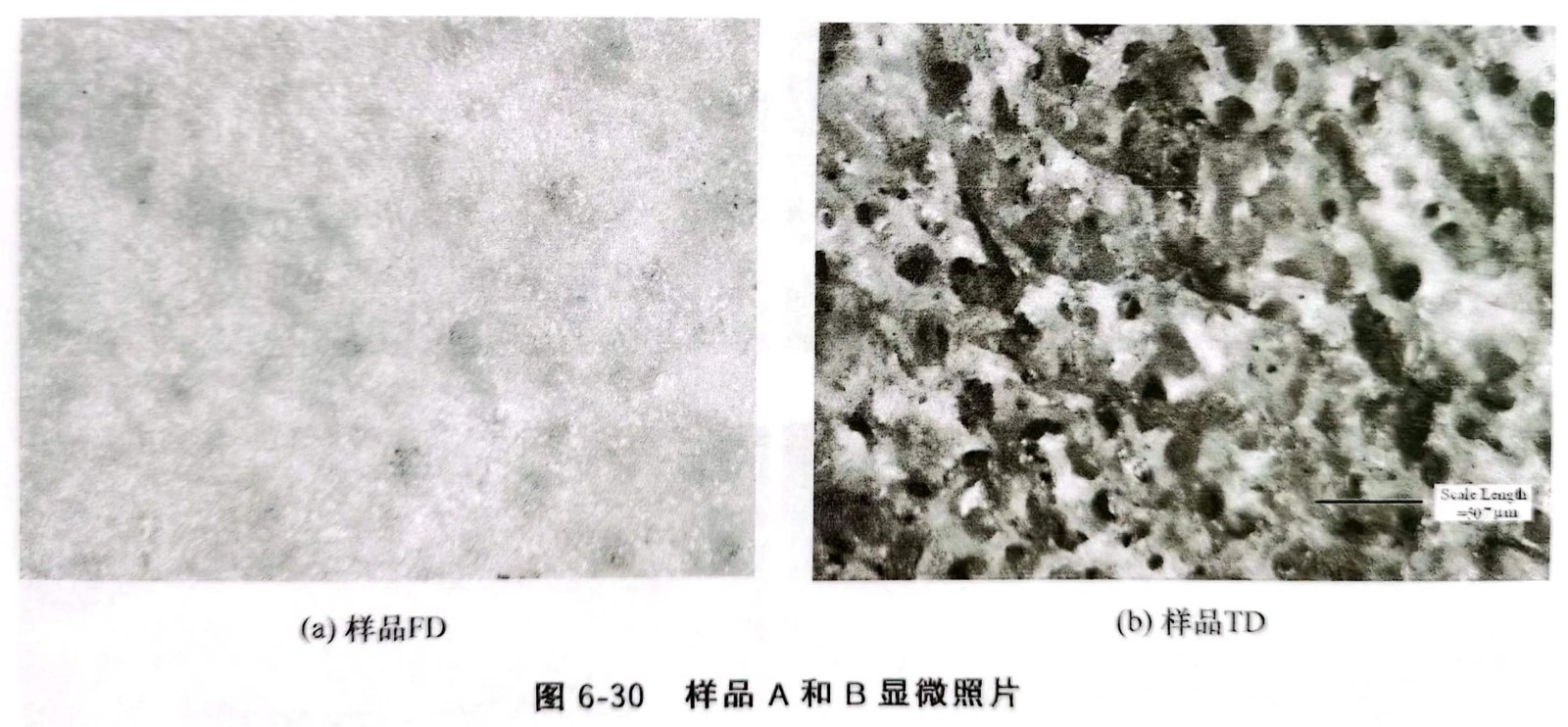

从外观上看,样品 FD的内质部分颜色是乳白的,组织结构密实且均匀。样品 TD的内质部分是棕黄色的,有明显的孔隙和黑色的凝血点。对样品 FD 和 TD 的切片用生物显微镜(AP300,Motic Ltd.) 进行了显微观察,图6-30 是样品 FD、TD相同放大倍数的显微图像照片,图中标尺长度为 507μm。图像显示,样品 FD 的内质是均匀的,没有明显的大孔隙,而样品 TD的内质是多孔结构,孔的尺度为 100~500μm,且有许多凝血块(图中深色的小点,尺寸几十微米)。

通过显微观察和成分分析可知,冻干鹿茸与传统方法干燥的鹿茸在物理形貌和化学成分上均有明显差异,在常规观测和分析项目中前者优于后者。

上述完成的冻干实验中,出于保证鹿茸成分不发生变质的考虑,一直采用较低温度干燥,因此整个冻干时间比较长。更加节能节时的鹿茸冻干优化工艺正在开发。

需要指出的是,冻干鹿茸的化学构成及生物活性可能与传统干燥鹿茸之间有较大差异,所以应该开展冻干鹿茸新成分的生物化学分析和药理实验,并重新研究冻干鹿茸的药理作用、药用方案(用法、用量) 和评价标准。比如,冻干鹿茸中的生物酶仍可能保持着较高的活性,所以在贮藏方法、保质期限、使用方法上应予以重新考虑。